金属密封耐磨损球阀的研究与设计

随着科学技术的发展以及现代工业的需求,金属密封球阀在输送特殊介质的工况中(如纸浆、水煤浆和硅粉等含有固体颗粒的混合液)得到越来越广泛的应用。根据工况要求,研制了金属密封耐磨损球阀。

2 结构特点

金属密封耐磨损球阀采用弹性具有自动补偿功能的阀座结构,防止阀门在含有颗粒介质的工况中或高温情况下出现卡塞现象,提高了阀门使用寿命。球体和阀座具有良好的剪切和自洁功能,适合对颗粒介质和纤维介质的控制。阀杆采用侧装式,能确保填料处可靠密封以及阀杆防吹出。阀门采用双向密封结构,即提高了阀门的密封性能,也保证了介质逆向流动时的密封性能,为防止介质倒流提供了必要的保障。球体和阀座密封面喷涂耐高温高压、耐腐蚀和耐磨损的硬质合金。

3 技术处理

(1)金属密封球阀的密封比压较高,在结构设计中考虑密封比压所需要的弹簧预紧力,采用下游阀座固定,上游阀座后设置碟形弹簧补偿结构。

(2)考虑温度对金属材料的线性膨胀影响,采用高负载碟形弹簧。既提供了阀门密封比压所需要的初始预紧力,也避免了因温度原因引起球体与阀座卡阻现象,确保阀门启闭灵活。由于固体颗粒介质进入碟簧行程区会引起碟簧卡阻失效,增设了碟簧保护结构,确保阀门在低压情况下的密封性能。

(3)由于输送的介质中所含的固体颗粒硬度较高,要求球体与阀座表面具有较高的硬度。否则,阀门启闭的过程中会有固体颗粒镶嵌在球体表面上,影响阀门的整体密封性能。因此球体表面与阀座表面喷涂碳化钨钴、镍基合金或碳化铬等材料。使密封表面硬度达到56~64HRC。不同的喷涂材料,可以获得不同的硬度。

(4)阀座设计成具有自洁功能的刮刀结构,在阀门启闭过程中,能对球体表面吸附物进行刮削,防止固体颗粒进入阀门密封面,增加了阀门使用寿命。

(5)球体和阀座采用数控机床加工,专用球面磨床磨削,以及专用研磨机配对研磨。

4 设计计算

以浮动式DN50-PN6.3金属密封球阀为例(图1,表1),进行密封比压、总摩擦扭矩、碟形弹簧负载的计算。

图1 浮动式金属密封耐磨损球阀

表1 性能参数

4.1 密封比压硬质合金密封面的必需密封比压qb为

(1)

(1)

式中 m———与流体性质有关的系数

a和c———与密封材料有关的系数

P———流体的工作压力,MPa

b———密封面在投影宽度,mm

计算得出qb=14.15MPa。

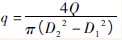

设计密封比压q为

(2)

(2)

式中 Q———密封力(密封面处介质力Qmj与碟形弹簧初始预紧力F的合力),N

D2———阀座外径,mm

D1———阀座内径,mm

计算得出q=53.29MPa。

查表得材料许用比压[q]=80MPa。因为qb<q<[q],金属密封球阀密封比压初步设计参数满足要求。

4.2 总摩擦扭矩

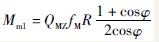

浮动球金属密封球阀扭矩M为

M=Mm+Mt+Mμ (3)

式中 Mm———球体与阀座密封面间的摩擦扭矩,N·mm

Mm=Mm1+Mm2

Mm1———球体与左阀座密封面间的摩擦转矩,N·mm

Mm2———球体与右阀座密封面间的摩擦转矩,N·mm

QMZ———球体与右阀座密封面间的摩擦转矩,N·mm

F———实际弹簧加载预紧力,N

fM———球面与密封面的摩擦系数

R———球体半径,mm

φ———球体与密封圈接触点与通道轴法向夹角,(°)

Mt———阀杆与填料间的摩擦扭矩,N·mm

Mt=1.2πμtdFhTP

μt———摩擦系数

dF———阀杆直径,mm

hF———填料总深度,mm

Mμ———阀杆台肩与止推垫间的摩擦扭矩,N·mm

DT———阀杆凸肩直径,mm

将数值代入,可算得M。

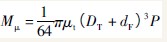

4.3 碟形弹簧

根据设计要求,选择无支承面碟形弹簧(图2)。为保证最小必需比压qminMPa,预紧作用力Q1和碟形弹簧负荷F为

图2 碟形弹簧

因为选择了无支承面碟簧,因此K4=1,总高H0=3.2mm,可压总高h0=2.2mm,外径D=72mm,内径d=57.8mm,厚度t=1mm,减薄厚度t'=1mm,变形量f=1mm,弹性模量E=214000N/mm2,泊松比μ=0.3,可求得F=1629N。则F>Q1,碟簧的结构设计可以保证球阀的初始密封。

4.4 参数分析

(1)根据计算数据可得qb<q<[q],实现了球阀的金属密封副密封。

(2)根据ASMEB16.34选取安全的阀门壁厚,并对中法兰和螺栓螺母强度验算。

(3)根据计算获得的总摩擦扭矩对阀杆强度校核,并根据总摩擦扭矩选择合理的执行机构。

(4)参照外型结构尺寸标准,完成整套图纸设计。

5 结语

阀门通过强度性能试验、密封性能试验、抗磨损性能试验以及实际工况使用证明,金属密封耐磨损球阀适用于含有大量固体颗粒的高温高压介质工况,如聚丙烯项目中反应釜下料管道中含有大量聚丙烯颗粒工况,有机硅项目中含有高硬度硅粉颗粒工况等。