整体式双向密封全焊接球阀阀座的设计研究

石油、天然气是易燃易爆危险品,而石油、天然气是易挥发物质,易产生渗漏,既浪费了能源,又污染了环境,并因易燃易爆而产生巨大的危险。因此,我们要研发一种阀门产品既能防止天然气等介质的渗漏,又具有强大的动力、迅速而准确的启闭阀门。

1 主要研究内容

自主研发了全焊接固定球阀的窄间隙自动埋弧焊焊接工艺,确保高韧性、变形小的焊接接头,免焊后热处理,避免对阀门密封件的损害。

同时,研发了一种整体式双向密封球阀阀座,改变了传统球阀组合式的阀座结构且具有双活塞效应,能满足双隔离和排放的DIB功能要求,比传统的双截断和排放的DBB结构有明显的启闭力矩小、耗材少的技术优势,显著提高了阀座和阀体之间的密封效果和阀门的使用寿命。

传统的管线球阀阀座与阀体之间的密封是采用阀座加活塞的两体结构,活塞的内、外圆上各用二个O型密封圈密封;阀门进出端各一组。其缺点是使整机体积增大,并由于阀座密封圈中心尺寸加大而使阀门的启闭力矩大大增加。并且,仅适用于DBB结构。为此,我们用一个增大的O型密封圈代替原活塞结构,解决了阀座与阀体之间的密封问题,实现了没有活塞但有双活塞效应(即DIB功能),同时具有双重密封功能的创新。该技术创新,有效地减小了阀门的启闭力矩,并且由于减少了外漏点,提高了阀门的密封性能,使阀门更环保、更节约原材料。

2 高韧性、变形小的锻钢全焊接工艺技术创新

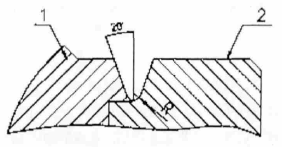

传统的锻焊结构构件无论用何种工艺方法进行焊接,均要消除叠加的焊接应力、焊缝热影响区的残余应力,必须进行焊后热处理。而本项目产品的最后一道工序是焊接。由于阀门的所有内件都在阀门的内部,其密封圈都是由VITON、尼龙66等塑料橡胶制品,***只能承受150℃,而焊后热处理的最低温度都超过400℃,因此必须免焊后热处理。本项目产品采用了一种窄间隙、低线能量、低层间温度、低变形、高韧性、变形小的自动埋弧焊接工艺。一是焊接坡口的设计有别于美国ASMEB16.25标准的U形坡口(其角度为40°)焊接热量很大(参见美国ASMEB16.25标准夹角图);而本焊接坡口夹角为4~12°,有利于降低焊接线能量、排气和排渣;二是选择了合理的焊接工艺参数,可以实现低线能量的焊接,减小焊接变形、降低焊接应力;三是讲究焊接技巧,尽量降低焊接的层间温度,使层间温度不超过120℃;四是采用合理的焊接材料,极大地提高焊缝熔敷金属的韧性。

美国ASMEB16.25标准夹角图

1.中体2.左右体

传统的窄间隙埋弧焊焊接工艺图 窄间隙、厚壁自动埋弧焊焊接工艺图

1、阀门中腔2、左右体3、窄间隙坡口4、中体 1、中体2、左右体

3 密封结构的创新

创新设计了一种整体式双向密封的球阀阀座,显著提高了阀座和阀体之间的密封效果和阀门的使用寿命,并具有启闭力矩小、耗材少的特点。

整体式双向密封球阀阀座改变了传统球阀组合式的阀座结构且具有双活塞效应,能满足双隔离和排放的DIB功能要求,比传统的双截断和排放的DBB结构有明显的启闭力矩小、耗材少的技术优势,显著提高了阀座和阀体之间的密封效果和阀门的使用寿命。

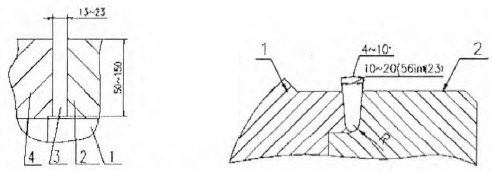

原组合式阀座结构图

1、阀门通道2、左右体3、阀座支撑圈子4、O形圈

5、活塞环6、弹簧7、阀座密封环8、球体

本阀座用一只增大的O型密封圈取代传统的活塞环、O型圈组合结构。传统的管线球阀阀座结构为实现双向密封,采用了阀座加活塞环、加O型圈的组合式结构。活塞环的内外圆上均装有O型圈,结构比较复杂,阀座体积较大,因此使阀体体积增大。同时组合式阀座结构密封中心尺寸比较大,在同样的工况下,阀门的启闭力矩增大,造成耗材耗能。原组合式阀座结构如图所示:

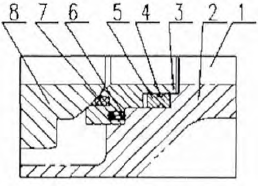

端口压力高于中腔压力时 端口压力低于中腔压力时

图中:1、增大的O形密封圈2、球体3、阀座副密封圈

4、阀座主密封圈5、阀座支撑圈6、阀体 7、弹簧

整体式双向密封球阀阀座示意图

本项目产品将阀座的密封结构设计成一体式结构,阀座与阀体的密封由一只防爆橡胶制成的、增大的O形密封圈来实现。防爆橡胶有优异的性能,适用温度在-40~200℃,适用压力在40MPa以下。O形圈在动、静条件下均可实现零泄漏,使用单件O形圈有双向密封作用。有良好密封性能的O形密封圈,可以适用于往复运动的密封。当容腔内充入有压力的介质后,在介质压力的作用下,O形密封圈发生位移,移向低压侧,同时其弹性变形进一步加大,填充和封闭间隙,只要O形密封圈存在初始压力,就能实现无泄漏的***密封。这种靠介质本身压力来改变O形密封圈接触状态,使之实现密封的性质,称为自密封作用。用于往复运动时,O形密封圈预密封效果和自密封作用与静密封一样,并且由于O形圈自身的弹力而具有自动补偿能力。因此常用于气动滑阀和气缸中,亦即适用于天然气介质的阀座密封中。具有双隔离-排放的DIB功能的整体式双向密封球阀阀座示意图见图。

端口压力高于中腔压力时的密封原理:当端口压力高于阀体中腔时,介质的压力将O形密封圈向中腔推去,挤压阀座的左平桌和阀体的内圆及阀座的小外圆上,也就是填充和封闭间隙,此时,介质被密封住。当端口压力低于中腔压力时的密封原理:当端口压力低于阀体中腔时,介质的压力将O形密封圈向端口推去,挤压阀体的右平桌和阀体的内圆及阀座的小外圆上,也就是填充和封闭间隙,此时,介质也被密封住。

4 结论

具有双活塞效应、能满足双隔离和排放的DIB功能要求的一种整体式双向密封全焊接球阀阀座技术,改变了传统球阀组合式的阀座结构且具有双活塞效应能满足双隔离和排放的DIB功能要求,显著提高了阀座和阀体之间的密封效果和阀门的超长使用寿命。